Основные узлы и детали

Всякая грузоподъемная машина состоит из

грузозахватного органа, тягового органа, механизмов подъема, передвижения и поворота,

тормозных устройств, двигателя и системы управления.

Тяговые

органы

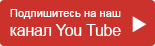

Цепи, применяемые в грузоподъемных

машинах, по конструкции делятся на сварные и пластинчатые.

Сварные цепи (рис. 10, а),

ГОСТ 7070—75, изготовляемые из сталей СТ.2, СТ.3 и 10, бывают длиннозвенные

L>5d и короткозвенные L<3,5d при ширине В = 3,5d. Отклонение в размерах

калиброванных цепей достигает ±3% и некалиброванных до ±10%.

Цепи испытывают под нагрузкой, равной

половине разрушающей; при этом остаточных деформаций не должно быть.

Сварные цепи обладают большой гибкостью,

могут работать с блоками, звездочками и барабанами с диаметрами D = (20...30)d.

Недостатки цепей: большая собственная масса, возможность внезапного обрыва и

ограничение скоростей движения до 0,6...0,75 м/с.

Приближенный расчет цепей по разрушающей

нагрузке (рекомендация Госгортехнадзора):

Рраз ≥

nS, (8)

где Рраз — разрушающая

нагрузка;

n —запас прочности, принимаемый для чалочных

цепей 5...6 и грузовых 3...8;

S — наибольшее рабочее усилие на цепь.

Пластинчатые цепи (рис. 10,б) по

конструкции и грузоподъемности делятся на четыре типа: I — с расклепкой осей без шайб для

грузоподъемности до 2 т; II — с расклепкой осей на шайбе — от 3,0 до 10,0 т, III — на шплинтах с

шайбами — от 15,0 до 40 т и IV —с гладкими валиками. Изготовляют их из стали

40, 45 и 50. Число пластин в звене от 2 до 12. Преимущества пластинчатых цепей

— большая надежность и гибкость. Однако цепь не допускает нагрузки в на

правлении, перпендикулярном к плоскости вращения ее шарниров, поэтому, чтобы

избежать перегрузки и поломки цепи, приходится снижать скорость передвижения

грузоподъемника до 0,25 м/с.

Пластинчатые цепи выбирают по таблицам ГОСТ

191—63, а поверочный расчет ведут по формуле (8) при n = 5...8.

Канаты изготовляют из

пенькового и капронового волокна и стальной проволоки. Первые из них применяют

преимущественно для обвязывания и подвешивания тарных, штучных и связных рыхлых

грузов. К их недостаткам относятся малая прочность, быстрый износ, возможность

механических повреждений.

Расчет на растяжение проводят по полному

сечению при [у]p = 9...10 МПа для пенькового (рис. 11, а) и хлопчатобумажного

[у]p = 30...40 МПа для капронового канатов.

Нагрузку на одну ветвь каната определяют

по формуле

S = Q0/Zз, (9)

где Q0 = gG0

—суммарная сила тяжести поднимаемой массы;

Z — число ветвей полиспаста;

з - к. п. д. полиспаста, равный

0,78...0,97.

При подвешивании груза на Z стропах

длиной lc и угле наклона

их от вертикали б = 30...45є рекомендуется высота подвеса h (0,7...0,86) lc, тогда натяжение стропа Sc

= (1,15...1,42) Q0:Z. Увеличение h ведет к снижению Sc,

но сокращает полезную высоту подъема. Выбор каната (стропы) ведется по

разрушающей нагрузке Рраз, определяемой по формуле (8) при запасе

прочности n =12.

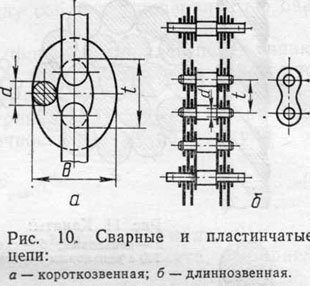

Стальные канаты (рис. 11,б, в и г) — наиболее распространенный орган грузоподъемных машин. Их

применяют в качестве тяглового органа в транспортерах, сетках при уборке соломы

с поля и волочении грузов.

Преимущества — высокая прочность,

меньшая масса, демпфирование толчков, бесшумность в работе и большая

надежность.

Начало разрушения сигнализируется

разрывом отдельных проволок. Количество оборванных проволок на один шаг

свивки каната служит браковочным признаком.

Рис.11. Канаты:а — пеньковый; б

— стальной спиральный типа ТК;

в — стальной типа ТК с пеньковым сердечником;

г — стальной типа ЛК-ПТ

Стальные канаты (ГОСТ2668—69, 3062...3098—69 и 3241—69) изготовляют из высокоуглеродистой холоднотянутой проволоки с пределом прочности упч = 1,7...2,2 кН/мм2. В грузоподъемных машинах применяют канаты двойной свивки с органическим сердечником, пропитанным составом из 50% каменноугольной смолы и 50% мазута, который при перегибах смазывает проволоки, уменьшая потери на трение и износ. По направлению свивки прядей различают канаты правой и левой свивки. В канатах односторонней свивки проволоки и пряди свиваются в одну сторону и имеют линейный контакт (ЛК), канаты крестовой свивки — в разные стороны. Канаты односторонней свивки стремятся раскручиваться, но они более гибки и рекомендуются при подвешивании груза на нескольких ветвях. Канаты крестовой свивки всегда имеют точечный контакт (ТК) между проволоками, они более жестки и работа их сопровождается при перегибах повышенным износом. Наиболее типовые канаты приведены в таблице 6.

| Таблица 6 | ||||

| Название каната | Диаметр каната, мм | Структура каната | Расчетный предел прочности при растяжении, кН/мм2 | |

| число прядей | число проволок в пряди | |||

| Канат спирального типа ТК (рис. 11,б) Канат типа ТК (рис. 11, в) Канат типа ЛК-П (рис. 11,г) | 1,95...45,0 3,3...78,0 10,0...55,5 | 1 6...8 6 | 7...61 7...61 19 | 1,2...2,2 1,2… 2,0 1,2...2,0 |

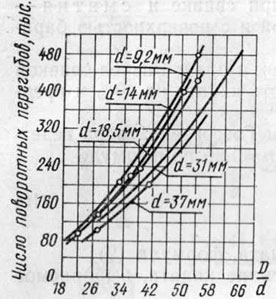

Рис.

12. Выносливость стального каната в зависимости от интенсивности изгиба ш.

![]()

где в = 0,7...0,3

— коэффициент изменения выносливости, зависящий от режима работы и рода

привода; а — среднее

число рабочих циклов в месяц; zц — количество повторных перегибов

за один цикл; Т — срок службы

каната в месяцах.

Решая совместно уравнения (12) и (13) и вводя

коэффициент использования (запас) работоспособности ц = 0,45...0,55, получим

![]()

Дальнейшую работоспособность каната

определяют после специального испытания.

Грузозахватные

устройства

Производительность грузоподъемных

машин тем выше, чем совершеннее конструкция грузозахватных устройств и более

автоматизирована их работа. Наибольшая производительность достигается при

захвате максимально допустимого груза и затрате минимального времени. Практика

показывает, что время на захватывание груза составляет иногда до 60% всего

времени цикла. При выборе грузозахватного устройства следует стремиться к максимальной

автоматизации его работы. Часто из них автоматизируют только одну операцию — освобождение

груза.

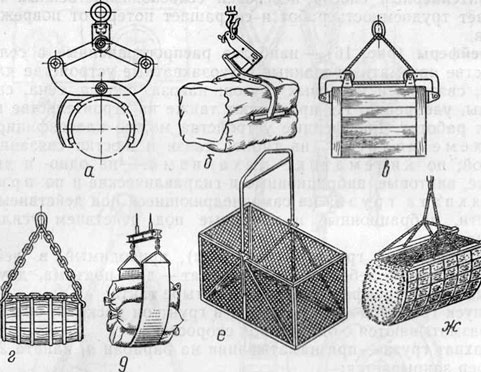

К грузозахватным устройствам

предъявляют следующие требования: соответствие грузу и условиям работы;

прочность и надежность в соответствии с правилами техники безопасности; максимальная

автоматизация; сохранность груза; минимальная масса и небольшие размер и

высота; удобство эксплуатации.

В зависимости от категории груза

они разделяются на две группы:

1)

для штучных грузов: крюки, петли, скобы, стропы, захваты, электромагниты и

др.;

2)

для сыпучих и связных (рыхлых) грузов: ковши, когти гарпуны, контейнеры,

грабли, вилы, грейферы и др.

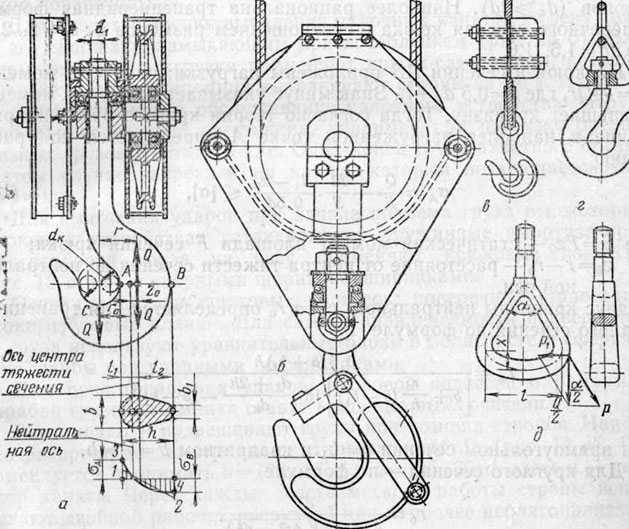

Крюки, предназначенные для непосредственного или при помощи

чалочных стропов подвешивания грузов, делят по конструкции на однорогие (ГОСТ

6627-63) (рис. 13, в и г) грузоподъемностью 0,25...20 т и двурогие.

При подвеске крюка на нескольких ветвях каната его крепят в крюковой подвеске

(рис. 13,а и

б).

Крюки куют или штампуют из стали

20. Литые крюки получили некоторое распространение за рубежом.

В сельскохозяйственном

производстве, кроме стандартных, применяют крюки местного изготовления с

круглым и прямоугольным сечениями.

Выбор и расчет

крюка на

требуемую грузоподъемность выполняют двумя методами: 1) по заданной

грузоподъемности, указанной в таблицах ГОСТ, выбирают крюк, который поверочным

расчетам не подвергают; 2) крюки, конструируемые и изготовляемые на месте,

обязательно рассчитывают на прочность. Схема нагружения крюка силой Q показана на рисунке 13, а.

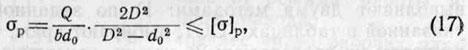

Напряжение на растяжение в резьбе

определяют по формуле

![]()

Рис. 13. Крюки:

а — с длинным крюком (крюковая подвеска);

б — с коротким крюком (крюковая подвеска); в и г

— однорогие; д — петля.

Высоту гайки находят из условий расчета на смятие резьбы па уравнениям H=zs и Q = 0,7852 (d2—d12) [р], (16) где z — число витков; s — шаг резьбы; d и d1 — наружный и внутренний диаметры резьбы; [р] = 30...35 МПа — удельное давление. Напряжение в опасном сечении ушка (рис. 13, б) рассчитывают по формуле

где b — толщина ушка; d0 — диаметр отверстия ушка; D — наружный диаметр ушка; [у]p = 100 МПа — допускаемое напряжение для стали 20. В изогнутой части крюка наибольшие напряжения возникают в точке А сечения АВ (рис. 13, а). Напряжения тем меньше, чем меньше зев крюка, однако он не должен быть менее двух сечений стропов (dк ≥ 2d). Наиболее рациональна трапециевидная форма поперечного сечения крюка с соотношением размеров b : b1 = 2...2,5 и h = 1,5...1,6. На крюк в сечении АВ приложены нагрузки: сила Q и момент M = - Qr, где r = 0,5 dк + l1. Знак минус указывает на то, что момент уменьшает кривизну. Тогда согласно теории кривого бруса напряжение в наиболее нагруженной точке А определяется по уравнению

![]()

при прямоугольном сечении b = b1 и квадратном b = b1= h. Для круглого сечения — по формуле

[у] = 125...100 МПа — допускаемое напряжение, или

определяемое по соотношению [у] = ут : п при n =

2...2,5.

Все крюки необходимо испытывать на

прочность под нагрузкой, на 25% большей номинальной грузоподъемности; длительность

испытания 10 мин. После испытаний крюк не должен иметь трещин и остаточных деформаций.

Грузовые петли (скобы, серьги) в сельскохозяйственном производстве

применяют цельноковаными (рис. 13,д).

Рассчитывают их на прочность приближенным методом. Суммарный изгибающий момент:

для поперечины

М1 = 0,17Ql + Px,

для боковой

части М2

= 0,08Ql.

Суммарное

напряжение в поперечине при [у]и = 80 Мпа

![]()

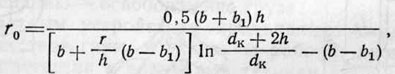

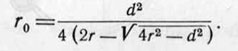

где W и F — соответственно момент сопротивления и площадь сечения поперечины. Для предотвращения выпадения чалочных канатов из зева крюка его снабжают замыкающим приспособлением (рис. 13,б). Для автоматической разгрузки применяют крюки-самоотцепы, которые в ненагруженном состоянии выталкивают стропы из зева. Их удобно применять, когда обслуживание чалочного устройства затруднено или ведется на расстоянии, например при погрузке бревен, связных грузов в сетках и т. п. Один конец грузозахватного органа в этом случае закреплен на крюке, который возвращается под погрузку. Для смягчения ударов при начале подъема груза в некоторых крюковых устройствах устанавливают пружинные амортизаторы. Для поворота груза на весу применяют крюковые подвески (рис. 13, а и б) с упорными шарикоподшипниками. Основные детали крюковых подвесок: поперечина (траверса), блоки, грузовые планки. Для самоустанавливаемости подвешенного груза используют уравнительные блоки в полиспасте и сферические шайбы под упорными подшипниками. Для предотвращения ударов крюковой подвески о раму или барабан грузоподъемника ставят концевые выключатели. Зачаливают и подвешивают грузы при помощи стропов. Наиболее распространены стропы из стальных канатов (рис. 14,в). Рекомендуется принимать b = (20...25)d и а = (25...30)d, здесь d —диаметр каната. Через каждые шесть месяцев работы стропы испытывают двойной рабочей нагрузкой при наиболее неблагоприятных условиях захвата груза. В зависимости от условий производства, технологических процессов и рода груза применяют специальные грузозахватные устройства, В различной степени механизирующие процесс захвата и разгрузки груза, это клещевые и когтевые захваты, контейнеры и сетки и др. На рисунке 15, а и б показаны клещевые захваты, которые частично автоматизируют захват груза и полностью — разгрузку бочек, бревен, тюков, связок и ящиков. Возможность выпадения груза (рис. 15, б) исключена, так как сила трения от защемления всегда больше силы тяжести массы груза. Для грузов, затаренных в мешки, применяют ленточные стропы (рис. 15,д), а для корнеклубнеплодов — контейнеры (рис. 15,е) и связных грузов — сетки (рис. 15,ж). Эти устройства автоматизируют только разгрузку; стропа и сетка выталкиваются из-под груза автоматически, а контейнер самоопрокидывается.

Рис. 14. Конструкция крепления:

а — цепей; б — концов каната;

в —

строп с крюками;

г и д — грузового стального каната на

барабане;

е — концевого звена пластинчатой цепи.

Контейнерный способ перевозки

сельскохозяйственных грузов снижает трудоемкость работ и сокращает потери от

повреждения грузов.

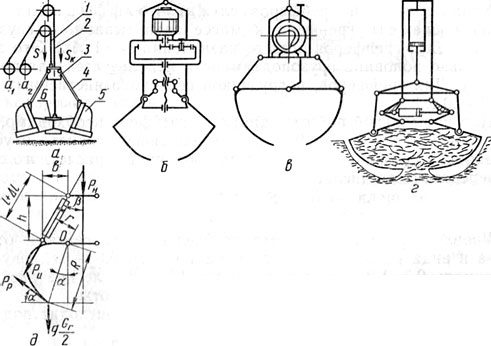

Грейферы

(рис. 16) — наиболее распространенные в сельском хозяйстве автоматизированные грузозахватные

устройства для сыпучих, связных и кусковых грузов: навоза, силоса, сена,

свеклы,- соломы, удобрений. Их применяют также на строительстве и земляных

работах. Грейферные устройства можно классифицировать по

схеме подвеса: на гибкой связи и жестко связанные

со стрелой; по кинематике

механизма: на одно- и двухканатные, винтовые, вибрационные и гидравлические и по принципу

захвата груза: на самовнедряющиеся под действием силы тяжести,

вибрационные и напорные под действием усилия от стрелы.

Двухканатный

грейфер (рис. 16, а), приводимый в

действие двухбарабанной лебедкой (один канат — для подъема, другой —

закрывающий грейфер) работает в четыре такта:

1 — спуск

грейфера — до врезания в грунт он раскрыт, оба каната разматываются с

одинаковой скоростью; 2 — захват груза — при наматывании на

барабан a1 каната 2 грейфер

закрывается; 3 — подъем грейфера с грузом

— оба каната наматываются соответственно на барабаны a1 и а2; 4 — разгрузка грейфера при

разматывании замыкающего каната;

под действием

сил тяжести груза и массы грейфера челюсти раскрываются и груз высыпается.

В сельском хозяйстве грейферы

применяют легкого типа для грузов с объемной плотностью до 1 т/м3 и

реже среднего типа — с объемной плотностью от 1,1 до 2 т/м3.

Характеристикой грейферов служит коэффициент

отношения массы

грейфера к массе захватываемого груза

ег=

Gг : G. Для грейферов общего назначения ег= 1...1,2. Это значит, что только половина грузоподъемности используется

для полезной работы. Для грейферов, погрузчиков сельскохозяйственных грузов ег

= 0,4...0,5.

Для нормальной работы канатного

грейфера необходимо, чтобы отношение между натяжением Sк замыкающего каната и усилием на

рабочей кромке челюсти Рр было больше i — расчетного

силового передаточного числа:

Sк : Рр ≥ i.

Удовлетворительная работа грейфера

в зависимости от вида груза и вида работы будет при i, равном

0,4...0,6 — мелкокусковой материал; 0,7... 1,2 — крупнокусковой; 1,0...1,3 —

легкие экскавационные и 1,2... 1,5 — тяжелые экскавационные работы.

Заглубление канатного грейфера в груз

происходит под действием силы тяжести его массы, тогда

gGг ≥ 2Рр.

Рис. 15. Грузозахватные устройства: А - клещевой захват для бревен н бочек;

б — клещевой захват для тюков; в — цанговый захват; г — цепной строп; д — ленточный строп; е — контейнер для

корнеплодов; ж — сетка для рыхлых грузов.

Рис. 16.

Грейферы:

а — двухканатный; б — винтовой; в — вибрационный реечный; г — роюще-подрывающий с дополнительным

гидроцилиндром; 1 — канат для подъема; 2 — канат, замыкающий (закрывающий)

грейфер; д — схема к расчету.

Усилие внедрения челюстей грейфера

Рр (рис. 16,д) состоит из

сопротивления резания, сдвига, смятия, разрыва элементов груза и его начального

подъема:

Pр = F[q], (19)

где [q] = 1...8 МПа — расчетное удельное

сопротивление внедрению в зависимости от свойств груза;

F — площадь поперечного сечения режущей кромки ковша.

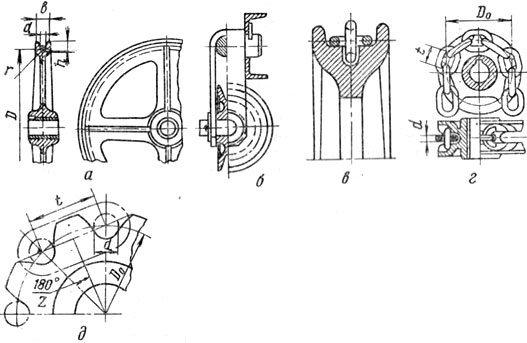

Блоки, звездочки и барабаны

Блоки, звездочки и барабаны —

детали, взаимодействующие в работе с подвесными и тяговыми органами. Блоки

служат для плавного перегиба и изменения направления движения тягового органа.

Звездочки и барабаны — ведущие элементы грузоподъемных машин, при помощи

которых наматывается и разматывается подвесной или тяговый орган. Конструкция

блоков, звездочек и барабанов должна обеспечивать максимальную долговечность тяговых

и подвесных органов.

Блоки

В

зависимости от назначения различают блоки вращающиеся и невращающиеся,

подвижные и неподвижные.

Подвижные блоки перемещаются в

пространстве; их используют в подвесном устройстве для изменения натяжения и

скорости каната.

Неподвижные блоки служат для

изменения направления каната; их оси закреплены на неподвижной части

грузоподъемника.

Блоки для каната (рис. 17, а) и

цепей (рис. 17, в) изготовляют обычно из чугунного литья марок СЧ 12—28 и СЧ

15—32; при больших нагрузках их делают из стального литья и сварными.

Рис. 17. Блоки

и звездочки:

а

— канатный блок; б — уравнительный блок; в — цепной блок; г — звездочка калиброванной цепи; д — звездочка пластинчатой цепи.

Диаметр блока в

зависимости от условий работы по нормам. Госгортехнадзора определяется по

формуле (11). Уменьшение диаметра на 10...20% допускается только для

уравнительных блоков (рис. 17,б). Профиль ручья блока выполняют по размерам:

глубина ручья h ≈ (1,5 … 2)d, раствор ручья b

≈ (1,5…2,5)d, радиус дна ручья r ≈ (0,6...0,7)d.

Работоспособность пары ось — втулка

блока проверяют по удельному давлению p ≤ [ p ] и удельной работе трения

pх ≤ [ pх ].

Диаметр блоков для сварных цепей

определяют по соотношениям: при ручном приводе при

машинном приводе

D ≥ 30d, где d — диаметр

цепной стали.

Звездочки

Конструкция звездочек для цепей приспособлена для передачи крутящего момента.

Различают звездочки для

калиброванных (рис. 17,г) и пластинчатых

(рис. 17,д) цепей. Звенья

калиброванной цепи входят в зацепление со звездочкой, укладываясь в специальные

углубления, форма которых соответствует форме звена цепи.

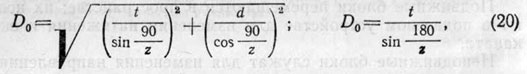

Диаметр звездочек для калиброванных

и пластинчатых цепей определяют соответственно по формулам

где t — шаг цепи; d — диаметр

цепной стали; z — число ячеек >5 или зубьев от 7 до 11.

Размеры звездочек для пластинчатых

цепей выбирают по ГОСТ 590—63.

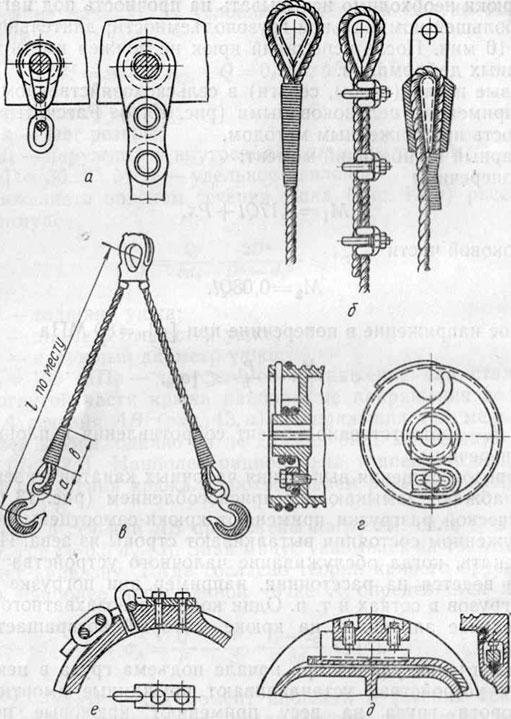

Барабаны

Это

детали подъемного или тянущего механизма, на которые навивается тяговый орган —

цепь или канат. Они представляют собой полый цилиндр с одной или двумя

ступицами в зависимости от его длины.

Рабочая поверхность барабана бывает

гладкой (рис. 18, а) или с винтовой канавкой (рис. 18, б) для направленной

навивки цепи или стального каната. Многослойная навивка допустима только на

гладкие барабаны, она приводит к повышенному износу каната.

Барабаны изготовляют: литые МСЧ

28—48 и СЧ 15—32 и сварные из сталей Ст. 3 и Ст. 5.

Профиль винтовой канавки строится

по размерам: для стального каната (рис. 18, в) с = (0,25...0,4)d мм, t = d+ (2…3) мм, r = (0,6...0,7) d мм.

На барабан можно наматывать одну

или две ветви каната: в первом случае винтовая канавка обычно имеет правую

навивку, во втором — правую с одного конца и левую с другого до середины барабана.

Такое расположение канавок обеспечивает вертикальное опускание и подъем груза.

Отклонение каната или цепи от направления

канавки допускается на величину не более чем 1 : 40 для гладкого барабана и 1

: 10 для барабана с винтовой канавкой.

Основные

размеры барабана круглого полого сечения. Различают: номинальный (расчетный) диаметр Dб, определяемый по формуле (11), наружный D и внутренний Dв.

Наружный диаметр, измеряемый по дну

канавок, равен для каната D = Dб - d и для цепи D = Dб - В.

Внутренний диаметр барабана Dв = D - 2д, где д — толщина стенки барабана, мм.

Длина каната при однослойном

наматывании на один барабан

![]()

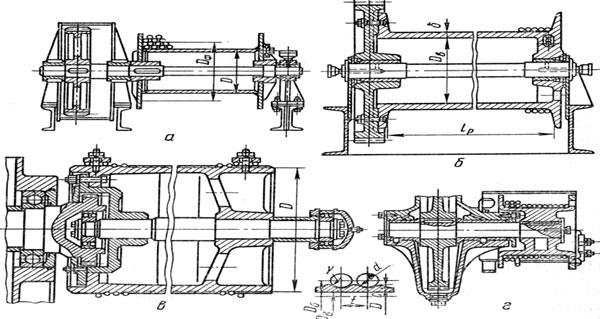

Рис.

18. Барабаны:

а — с трехопорным валом; б — с

двухопорным валом; в — с

разгруженной осью; г — с консольным

валом.

Число рабочих витков на барабане

![]()

где (1,5...2) — запасные витки, рекомендуемые Госгортехнадзором для разгрузки крепления канатов на барабане. Длина барабана lб = zнlр + l1 +2l2, (23) где lр = it — рабочая длина одного барабана, мм; i — число рабочих витков; t — размер шага, мм; l1— размер средней части барабана, мм; l2 —размер концевой части барабана, мм. При многослойной навивке каната на барабан полное число витков определяется по формуле (22) по среднему диаметру навивки:Dcp = D + md, где т — число слоев навивки. Расчет барабана на прочность. В процессе работы барабана в стенках возникают напряжения от совместного действия изгибающего Миз и крутящего Мкр моментов:

![]()

При длине барабана lр < 3Dб наиболее опасной деформацией оказывается сжатие стенок барабана, которое рассчитывают по условию, что на всю поверхность барабана действует равномерно распределенное сжимающее давление p = 2S:Dt от навитого каната; тогда по уравнению Ляме

![]()

Откуда при 2д = D - Dв получим толщину стенки барабана; ориентировочно толщина стенки д = (0,75... 1,3)d — для цепи и д = 0,02D + (0,006...0,010 м) — для каната. Правилами Госгортехнадзора при расчете барабанов с учетом одновременного действия изгиба, кручения и сжатия рекомендуется иметь запас прочности: для стальных барабанов n ≥ 2 и для чугунных n ≥ 5. Барабаны с двумя ступицами имеют большую жесткость, поэтому их стенка может быть тоньше, чем у барабанов с одной ступицей, хотя они и более компактны, особенно при многослойной навивке. Барабаны закрепляют на валу или опирают на ось. Крутящий, момент к барабану может передаваться непосредственно от зубчатого колеса через фланцевое крепление (рис. 18,б), которое обеспечивает соосность колеса и барабана и разгружает вал. Соединение барабана с выходным валом редуктора при помощи зубчатой муфты (рис. 18, в) компенсирует перекосы и разгружает ось барабана. Барабан, закрепленный на консольном конце вала при многослойной навивке каната, показан на рисунке 18, г.