Стопорные и тормозные устройства

Условия эксплуатации и действующие в СССР правила техники безопасности при обслуживании подъемно-транспортных машин требуют надежных устройств для удержания груза в поднятом состоянии и плавного опускания его. Эти устройства делят на две основные группы:

- остановы, предназначенные для удержания груза на весу:

- тормоза — универсальные приспособления для стопорения груза на нужной высоте и плавного опускания.

Стопорные устройства

Стопорные устройства (остановы)

применяют в механизмах с ручным приводом, работающих с небольшими скоростями.

По конструкции различают храповые,

фрикционные и роликовые остановы.

Храповые остановы надежнее в работе и более распространены. Их чаще

монтируют на валу рукоятки (привода), получают менее громоздкую конструкцию.

Храповые колеса изготовляют из стали, реже из чугуна, с внешним или внутренним

зацеплением.

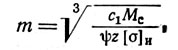

Основные размеры профиля зуба и

храповика 1 (рис. 27, а) принимают в зависимости от модуля m = 6...30 мм и числа зубьев z = от 10 до 30:

Dx=mz; t = рm; h = (0,75...0,8) m; а =1,55m; ш = b : m = 3...6; b1 = b + (2...3), мм.

Из условия расчета зуба на изгиб:

где с1 = 5,35 для внешнего и 2,65 для внутреннего зацепления; Мс — статический момент по формулам (47) и (48); [у]и = 20,0 МПа для чугуна; 60,0...70,0 —для стали;

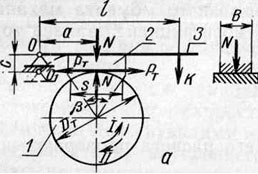

Рис. 27. Остановы:

а — храповой; б — роликовый; 1— храповик; 2 —

защелка; 3 и 7 — пружины; 4 — корпус; 5 — втулка с пазами; 6 — ролик.

![]()

где с2 = 2,0 для внешнего и 2,4 для внутреннего зацепления; [р] = 300...400 кН/м — удельная нагрузка. Защелку рассчитывают на внецентренное сжатие при эксцентриситете е действия силы Р = 2Мс : Dx. Фрикционные остановы отличаются бесшумностью работы и плавностью включения, но они менее надежны, чем храповые. Расчет их подобен расчету муфт. Роликовые остановы в сочетании с тормозами применяются в машинах непрерывного транспорта и в грузоподъемных механизмах. При вращении вала против часовой стрелки ролики 6 (рис. 28,б) свободно катятся по кольцу — груз поднимается; при попытке вращать вал в обратную сторону они заклиниваются между втулкой 5 и кольцом — груз стопорится. Внутренний диаметр корпуса 4 при числе роликов z = 4...6 из условий контактной прочности будет равен

![]()

при роликах из стали 40Х с твердостью HRC = 58...61 и [у]см = 2000 МПа. Длина ролика l = (l,25...3)d, диаметр D0 = (7...15)d. Условие заклинивания обеспечивается при в ≈ 4°. Его проверяют по формуле

![]()

Тормозные устройства

В зависимости от условий работы и области применения тормозные устройства подразделяются:

-

по назначению — на стопорные — для останова груза испускные или центробежные — для ограничения

скорости движения в заданных пределах;

- по конструкции — на колодочные, ленточные, дисковые и конические;

- по схеме включения —открытого типа, в которых торможение происходит от усилия,

прилагаемого к рукоятке или педали, замкнутого типа, рабочие

органы которых постоянно прижимаются специальным грузом, сжатой пружиной или

поднимаемым грузом, и автоматические, включающиеся в работу

без вмешательства обслуживающего персонала.

Тормозные устройства должны

обладать плавным торможением, обеспечивать быстрое размыкание тормоза,

отличаться высокой надежностью, удобством обслуживания, обладать большой

износо- и теплостойкостью.

При определении тормозного момента

для повышения производительности машины следует стремиться к наибольшим

допустимым замедлениям.

Механизмы кранов снабжают

автоматическими тормозами замкнутого типа, а при скорости передвижения свыше 30

м/мин — автоматически действующими при выключении тока.

При двигателях внутреннего сгорания

допускается применять управляемые тормоза замкнутого типа с надежным стопорным

устройством.

Тормоза надежнее устанавливать

непосредственно на рабочем органе (барабане, колесе и т. п.), но конструкция

тормоза при этом получается громоздкой. В целях компактности и разгрузки

механизма от инерционных сил принято устанавливать тормоза на приводном валу,

кинематически жестко связанном с валом рабочего органа.

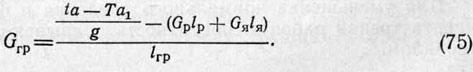

Определение

тормозного момента механизма подъема проводят двумя способами:

- по статическому моменту Mс, определяемому по формуле (48),

приведенному к валу, на котором устанавливают тормоз, с учетом коэффициента

запаса торможения kт. При этом тормозной момент будет

равен

Мтм = kтМс

(61)

Госгортехнадзором рекомендуется

определять путь торможения st и коэффициент kт соответственно для легкого и

среднего режима работы: sт = хт : 120 и хг : 100 при

времени торможения

tт = 1,0 и 1,2 с; kт = 1,75 и 2,0 — для

стопорно-спускного тормоза и kт =2,1 и 2,2 при одновременной

постановке грузоупорного и стопорного тормозов.

При выборе коэффициентов торможения

следует учитывать, что избыточный тормозной момент стопорного тормоза приводит

к опережению действия грузоупорного, обратное повлечет нарушение плавности

опускания груза;

- по наибольшему тормозному моменту Mтм, приведенному к валу двигателя,

состоящему из статического момента Мс и моментов от инерционных сил

поступательного движения груза Ми.п и вращающихся частей механизмов

Ми.в, определяемому по формуле

Mт

= Мс + Ми.п + Ми.в. (62)

Процесс торможения подобен разгону

с тем отличием, что силы инерции и потери на трение изменяют знак, а расчет

отличается тем, что коэффициент полезного действия переносится из знаменателя

в числитель формул (48), (53) и (54), так как вредные сопротивления в

механизмах оказывают тормозящее действие и снижают требуемый тормозной момент.

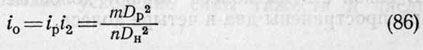

Взяв отношение необходимого

тормозного момента механизма к статическому моменту, получим коэффициент запаса

торможения:

k'т = Мтм / Мс, (63)

Правильность выбора тормоза и его

расчета проверяют по условиям

Мтм ≤ Мт и k'т

≤ Кт,

где Мт и кт —

соответственно тормозной момент и коэффициент запаса торможения для выбранного

тормоза.

Действительное время торможения

определяют подобно расчету времени разгона.

Для получения возможно большего

тормозного момента при наименьших габаритных размерах тормоза применяют

специальные материалы с повышенными фрикционными свойствами: лента тканая

асбестовая, пропитанная битумом; лента вальцованная из. асбеста и железного

сурика, связанных резиновым клеем. Кроме этого, в тормозах применяют чугун,

сталь, дерево, кожу, бронзу,, текстолит, ретинакс и др.

К характеристикам материалов,

применяемых в тормозах, относятся: коэффициент трения f =

0,15...0,2 для

металлов и f = 0,3...0,42 —дерево, лента из

асбеста; удельное давление [р] = 0,8...1,5 МПа для колодочных и ленточных

тормозов и

[р] = 0,2...0,8 для дисковых и

конических; большие значения принимают при смазке.

Коэффициент трения между обкладками

и тормозным шкивом зависит от теплового режима тормоза. Рекомендуется, чтобы

температура не превышала 175...200°С.

Изменение удельного давления до 0,8

МПа не оказывает заметного влияния на коэффициент трения.

Колодочные

тормоза

Колодочные тормоза просты и надежны

в работе, но более громоздки.

Одноколодочные тормоза применяют в

механизмах с ручным приводом. Двухколодочные тормоза пригодны для торможения

вала, вращающегося в разных направлениях; тормозной вал при этом не испытывает

поперечной нагрузки.

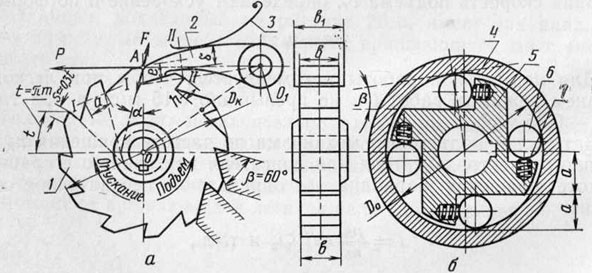

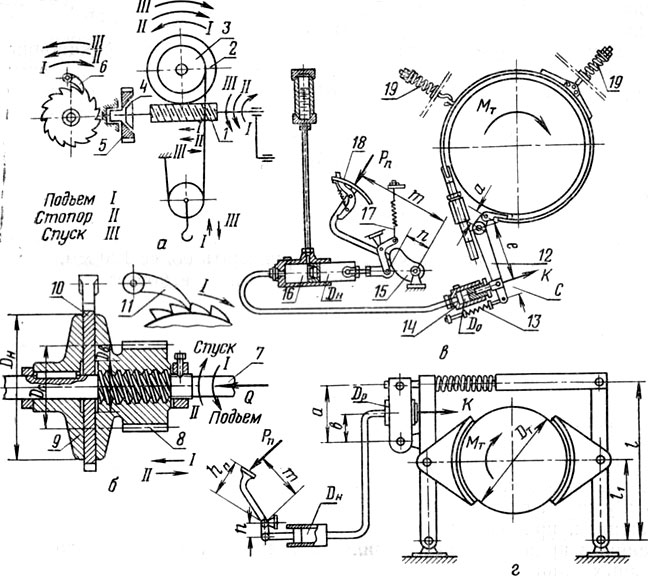

Колодочные тормоза обычно автоматически замкнуты при помощи груза или сжатой пружины. Оттормаживают усилием через рычаг или педаль, но чаще устройствами: электромагнитами, электротолкателями, электроцентробежными толкателями и серводвигателями. Одноколодочный тормоз предназначен для одностороннего торможения при направлении вращения по стрелке 1 (рис. 28, а).

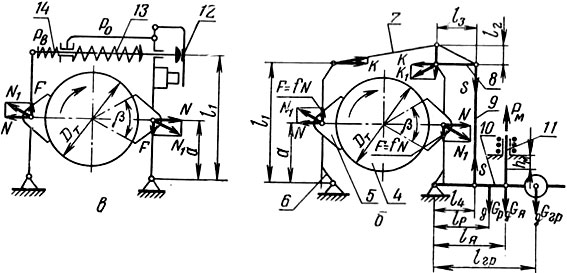

Рис. 28. Схемы колодочных тормозов:

а — одноколодочный; б — двухколодочный с длинноходовым

электромагнитом; в — двухколодочный с короткоходовым

электромагнитом; 1 и 4 —

шкивы; 2 и 5 — колодки; 3, 6. 7, 8, 9 и 10 — рычаги; 11 и 12 —

электромагниты; 13 — основная пружина; 14 — вспомогательная пружина.

![]()

Для двустороннего торможения одноколодочный тормоз можно применять при условии с = 0 с центром вращения рычага в точке О1. В этом случае при Мт = 0,5РтDт и Рт = fN будет

![]()

При ручном управлении тормозом

усилие на рычаге не больше 0,10...0,15 кН. Шарнирное закрепление колодки на

рычаге способствует лучшему прилеганию ее к шкиву, но создает условия для

перераспределения удельного давления до Рmах: Pmin= 1,8, что следует учитывать при выборе длины колодки и угла обхвата р.

Основные геометрические размеры

одноколодочного тормоза выбирают по соотношениям: c = (0,12...0,15)Dт;

S =Dтsin(в/2), где в = = 60...120°.

Двухколодочный тормоз разгружает вал от поперечной

нагрузки и представляет собой комбинацию из двух простых одноколодочных

тормозов, управляемых механизмом, обеспечивающим одновременное нагружение

колодок.

Недостаток такого тормоза — сложная

система рычагов и большой мертвый ход.

Условие

равновесия рычагов и колодок можно записать:

![]()

![]()

Учитывая действие масс грузового рычага Gр, тяги Gт и якоря электромагнита Gя, уточняют массу груза или плечо, на котором она располагается: Тип электромагнита 11 (рис. 28,б) выбирают из таблиц по тяговому усилию Рм и ходу якоря hм по формулам

![]()

где е = 0,6...1,25 мм — установочный зазор между колодкой и шкивом; kя = 0,8...0,85 — коэффициент использования хода якоря электромагнита. Совершеннее конструкция тормоза на рис. 28, в. В ней исключена система рычагов, тормоз замыкается при помощи основной пружины 13, установленной в сжатом состоянии. Размыкается тормоз короткоходовым электромагнитом 12 и вспомогательной пружиной 14, предназначенной для отодвигания рычага. Усилие этой пружины Рв = 20...80Н в зависимости от размеров тормоза. Удельное давление между колодкой и шкивом проверяют по формуле

![]()

Ленточные тормоза

Ленточные тормоза используют в

сельскохозяйственных машинах, тракторах, подъемных механизмах, лебедочных

устройствах и т. п.

Различают простые,

дифференциальные, суммирующие и двух- ленточные тормоза.

Рабочими органами ленточного

тормоза служат стальная лента, иногда обшиваемая фрикционным материалом, и

шкив.

Ширину ленты

проверяют по удельному давлению:

![]()

где Т — наибольшее натяжение ветви ленты; [р] = 0,8... 1,5 МПа — допускаемое удельное давление; Dт — диаметр шкива. Рекомендуются размеры: Dt = 0,1...0,8 м, b = 0,04...0,08 м и д = 0,002—0,005 — толщина ленты. Широкие ленты снижают плотность прилегания ленты к шкиву. Сбег ленты в стороны предупреждается ребордами шкива.

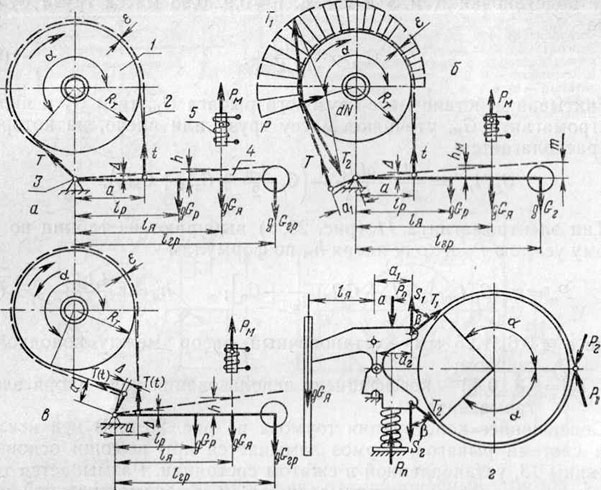

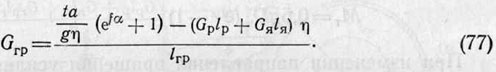

Рис. 29.

Схемы ленточных тормозов: а — простого; б — дифференциального; в — суммирующего; г — суммирующего-двухленточного; 1 —

шкив; 2 — лента; 5 — шарнир рычага; 4 — рычаг; 5 — электромагнит.

![]()

![]()

При изменении направления вращения усилия натяжения ветвей Т и t меняются местами, и величины замыкающего усилия и тормозного момента возрастут в efб, т. е. в 2...4 раза. Соотношение между плечами lгр и а принимают lгр = (10...15)а. Ход подвижного конца ленты зависит от установочного зазора е = 0,8...1,5 мм и определяется разницей дуг ленты в выключенном и включенном состоянии тормоза:

![]()

Недостатки ленточных тормозов —

большая нагрузка на вал и неравномерный износ ленты. В связи с этим расчет на

удельное давление ведется в наиболее нагруженном месте (см. рис. 28,б).

Тормоза на нагрев проверяют по

условной величине работы трения — рх

= [рх ] ≤ 2,5...1,5 МПа·м/с.

Дифференциальный ленточный тормоз

(рис. 29,б). Оба конца ленты этого

тормоза крепят в подвижных точках грузового рычага на разных расстояниях а и a1 по обе стороны от оси его качания.

При работе тормоза лента в процессе

торможения поворачивается в сторону вращения шкива и торможение происходит

более мягко. Дифференциальный тормоз предназначается для одностороннего торможения.

Расчеты, приведенные для простого

тормоза, относятся и к дифференциальному, кроме определения замыкающего усилия

и хода ленты.

Масса замыкающего груза для

дифференциального тормоза меньше, чем для простого, так как натяжение

набегающей ветви Т создает момент (-

Ta1), способствующий торможению.

Из уравнения моментов сил

относительно оси вращения рычага

Если ta — Та1 > 0, тогда Gгp > 0, и тормоз будет управляемый. При ta

— Ta1 < 0, Gгp < 0, тормоз будет стопорный.

Для управляемости тормоза

необходимо:

а > a1efб. (76)

Суммирующий ленточный тормоз (рис. 29, в) применяют в механизмах для

двустороннего торможения. Величина тормозного момента у него не зависит от

направления вращения шкива. Это обеспечивается креплением обоих концов ленты с

одной стороны и на одинаковом расстоянии от шарнира вращения рычага. Из условий

равновесия рычага с учетом влияния массы рычага и

якоря масса замыкающего груза будет

Замыкающее усилие у суммирующего тормоза в (еfб +1) раз больше, чем у простого, а ход ленты ∆ = 0,5еб в два раза меньше. Двухленточный тормоз (рис. 29, г) представляет собой сочетание двух простых ленточных. В нем удачно решена задача двустороннего торможения, разгрузки вала шкива и создания большего угла обхвата (б до 320°). Ленту рассчитывают на разрыв по наибольшему натяжению в ослабленном месте, где она заклепками соединяется с шарниром или с асбестовой обкладкой. В конструкции тормозов необходимо предусматривать регулировочное устройство для компенсации износа. Конические и дисковые тормоза Конический тормоз воспринимает тормозной момент корпусом 5 (рис. 30, а) с внутренней конической поверхностью, свободно посаженным на валу и вращающимся при подъеме груза. Обратное вращение (спуск) корпуса стопорится храповым остановом 6. Окружное тормозное усилие на среднем диаметре конуса равно P=fN = 2MтDс, где Dc = 05(Db + Dh) — средний диаметр конуса; соотношение между диаметрами принимают Dн = (1,2...1,6)Dв. Замыкающее усилие, действующее вдоль вала, равно

Для уменьшения нормального давления и повышения коэффициента трения рабочую поверхность покрывают фрикционным материалом.

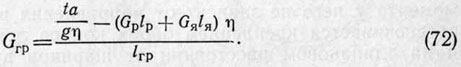

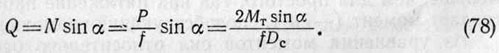

Рис. 30.

Схема работы тормозов и управление ими:

а — конического грузоупорного; б — дискового грузоупорного; в —

открытого ленточного: г — закрытого

двухколодочного;

1 — червяк; 2 — червячное колесо; 3 — барабан; 4 — тормоз; 5 и 10 —

храповики; 6 и 11 — защелки; 7 — вал; 8 — шестерня; 9 — диск; 12 —

двуплечий рычаг; 13, 17 и 19 — пружины; 14 и 16 — гидроцилиндры; 15 —

кулачок; 18 — педаль.

![]()

![]()

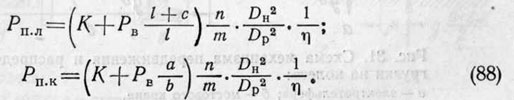

Рабочая поверхность конуса работает при разных окружных скоростях, что вызывает неравномерный износ. Для полного размыкания зазор между трущимися поверхностями должен быть при асбестовой прокладке не менее 0,75 мм и при металлических поверхностях не менее 0,2 мм. Дисковый тормоз представляет собой систему фрикционных дисков, из которых одни вращающиеся 9 (рис. 30,б), а другие неподвижные или стопорящиеся 10 при вращении в одну из сторон. В многодисковых тормозах при одном и том же осевом усилии можно получать больший тормозной момент: Mт = 0,5zfQDс, (81) где z = т + п -1 — число трущихся пар поверхностей «ведущих» т и застопоренных «ведомых» п дисков; Dc = 0,5(Dh + Db) при Dн = (1,2...2,5)Db; разность диаметров Dh — Dв не рекомендуется принимать более 120 мм. Расчет конического тормоза применим и к дисковым. Управление тормозами Тормоза делятся на автоматические и управляемые, замкнутые и разомкнутые. Управление тормозом — это включение, выключение, регулирование тормозного момента, времени, пути и процесса торможения. Привод тормоза может быть ручной, ножной, электрический и гидравлический. Ручное и гидравлическое управление тормозами применяется в машинах, приводимых в движение от двигателя внутреннего сгорания, в кранах, на автомобилях и тракторах и в сельскохозяйственных машинах. Управление тормозом при помощи электромагнита распространено в промышленных подъемно-транспортных машинах. К характеристикам длинноходовых электромагнитов КПМ и КМТ относятся тяговое усилие Рм и ход плунжера hм, а короткоходовых МП и МО — момент якоря Мм относительно оси вращения и угол его поворота. Особенность тормозов с электромагнитами заключается в почти мгновенном замыкании и размыкании. Это свойство приемлемо для механизмов подъема. При торможении передвижения и поворота необходимо погасить энергию движущихся или поворачивающихся масс, что требует плавно регулировать усилие замыкания. Гидравлический привод исключает необходимость в системе рычагов, упрощает передачу усилия к тормозу, обладает высоким к. п. д. (до 0,9...0,94) и обеспечивает плавное торможение с нарастанием тормозного момента по необходимому закону. Тормоза, замыкаемые грузом. Общий тормозной момент тормоза с размыкающимися поверхностями трения (рис. 30, б). Мт = М1 + М2, (82) где Ml и М2 — соответственно моменты трения между деталями 8 -10 и 10 — 9, рекомендуется М2 принимать в пределах (1,5...1,6) М1. Момент от груза Мгр, приведенный к тормозному валу, должен уравновешиваться суммой моментов: моментом трения М2 и моментом трения в резьбе Мр: Мр = М2 + Мр = 0,5Q[fDcp+dcptg(б0 + с)], (83) где б0 = 12...20°— угол подъема; dcp — средний диаметр резьбы; с — угол трения. Условие гарантированного удержания груза при = 1,2...1,3: Мт = (М1 – Мр) : ixзx, (84) Момент на рукоятке или развиваемый двигателем при спуске груза Мд = (М1 – Мр) : ixзx (85) где iх и зх — соответственно передаточное число и к. п. д. между тормозным валом и двигателем. Отрегулированный тормоз должен обеспечивать плавное опускание груза без толчков. Для этого рекомендуется принимать M1= (0,15...0,5)Мгр и Mр = (0,1...0,3) Мгр, при этом момент для спуска груза составляет 0,3...0,6 от момента подъема. Грузоупорный тормоз с неразмыкающими поверхностями трения широко используют в ручных подъемных механизмах (рис. 30, а). Для опускания груза затрачивается энергия для преодоления запаса тормозного момента. Безопасные рукоятки работают по этому принципу. Опускают груз только при участии рабочего путем преодоления момента или оттормаживания тормоза. Тормоза с гидравлическим управлением применяют в разомкнутых (рис. 30, в) и замкнутых (рис. 30, а) схемах. Передаточное число гидросистем

и общее передаточное число соответственно для систем управления ленточным и колодочным тормозом

![]()

Необходимое усилие для торможения на педали с учетом усилия Рв =100...200 Н вспомогательной пружины для ленточного и колодочного тормозов.

Рекомендуется принимать Dh = (1,0...3,0)Dp. Ход педали ≤ 250 мм и напорного штока ≤ 45 мм. При экстренных торможениях усилие на педали может достигать силы тяжести рабочего, при этом давление в системе не должно превышать 5,0...6,0 МПа. Расчет тормозов на нагрев, рекомендуемый Госгортехнадзором, заключается в проверке тормоза по величине:

![]()

где N и F —соответственно сила прижатия и площадь поверхностей трения; D и п — соответственно диаметр и частота вращения шкива; [pх] = 5...2,5 МПа∙м/с — допускаемая условная величина удельной мощности трения, большее значение для стопорных и меньшее для спускных тормозов. Превышение величины [pх] приводит к нагреву элементов тормоза, в первую очередь тормозных накладок, снижению коэффициента трения и увеличению износа.